超音波技術は、薬物デリバリーデバイスまたはCGMシステムなどのウェアラブルデバイスの快適性と肌へのやさしさを高める2つの決定的な利点を提供します。

- 通気性の向上:

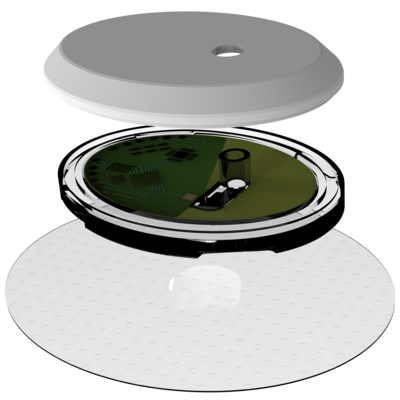

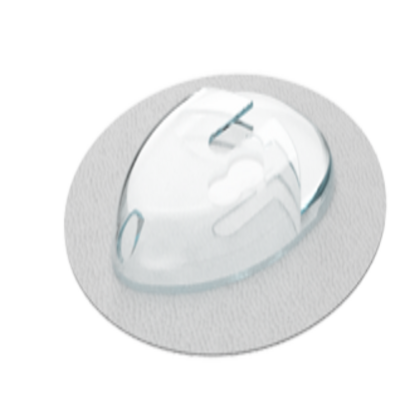

超音波技術によって、接着剤を使用せずにアプリケーション内に多数の接続部を作成することができるようになります。接合剤によって薄膜の細孔が閉じられなくなることから、アプリケーションの通気性が向上されます。さらに、バンドと構成部品の間にエアギャップができるため、通気性がさらに高まります。

- 有害な化学物質の除去:

接着剤にはIBOAなどのアクリレートが含まれていることがよくあります。研究によると、アクリレートは一部の患者でかゆみや深刻な皮膚刺激を引き起こす可能性があります。超音波は、デバイスからそのような物質を除去するために使用することができ、それらの皮膚適合性を著しく改善します。

接着剤を使用しない医療製品の持続可能な製造に関するブログ記事で詳細を学びましょう。

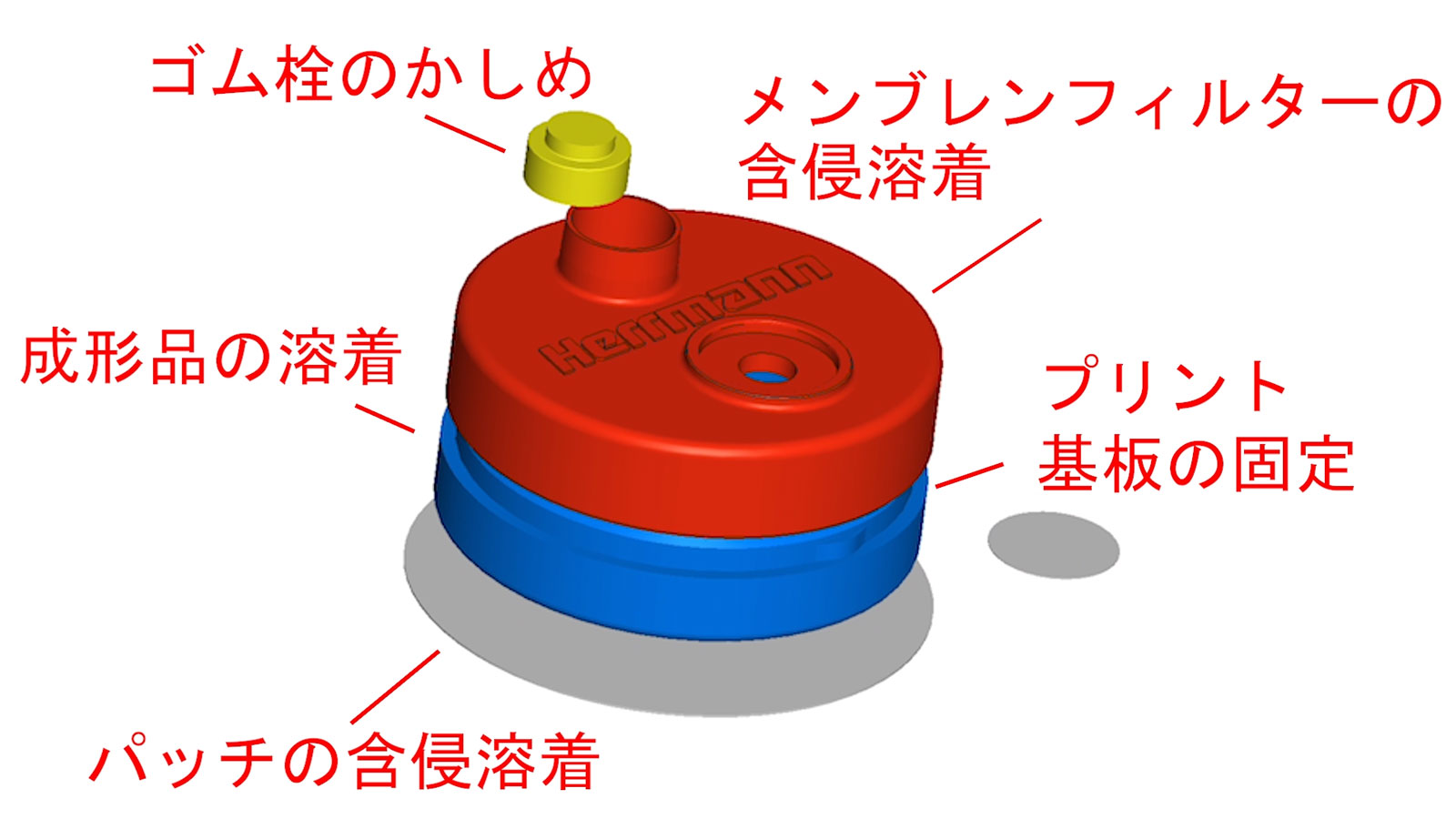

超音波溶着は、インスリンポンプやCGMシステムなどの製造用途に安全で信頼性の高いソリューションです。

これを達成するために、それぞれの溶着プロセスは超音波溶着のラボで何度も行われるテストを通じて、お客様のアプリケーション向けに個別開発されています。これには、適切なパラメーターの定義、アプリケーションのサイズと特性に合った溶着ツールの正確な調整が含まれます。

このようにして、溶着プロセス中に敏感な構成部品を可能な限り最良の方法で保護することで、繊細な要素でも確実にしっかりと、完璧な外観で接合します。

定義されたパラメーターは発振器に保存され、製造環境におけるすべてのプロセスでインテリジェントコントローラーソフトウェアによって正確に再現されるため、最高速度でも安全な接続が行われます。溶着はすべて正確に監視され、最大150件の異なる溶接データ値をもってシステム上で文書化されます。これにより、シームレスでデジタルな品質管理が可能になり、ウェアラブルデバイスの製造における最大の安全性を実現させています。

当社のホワイトペーパーでやさしい超音波溶着プロセスの詳細をお知りください:

当社では、お客様のアプリケーションのために最適な溶着ソリューションをHerrmannエンジニアリングとともに個別に開発しています。これを達成するため、プロジェクトは5段階で進めています。

- 分析:お客様のニーズとアプリケーションの要件を正確に理解したいと考えています。したがって、最初のステップは、プロジェクトとその範囲に関する徹底的な話し合いとなります。

- 信頼のおける助言:構成部品のデザインや素材の選択など、重要な質問に対して助言します。お客様と一緒に適切な機械ソリューションを見つけ、当社の超音波溶着のラボで初期の実現可能性テストを実施します。

- アプリケーションエンジニアリング:さらなる溶着テストでは、すべての要件を満たすために最適な溶着プロセスパラメーターを定義します。ラボでの試験結果とその後のステップのための推奨事項を、お客様に詳細に報告します。

- 完成製品:ラボにおけるテストの後、その結果は製造環境で検証されます。お客様のスタッフに対して機械の使用トレーニングを提供し、統合にあたってのサポートをお届けします。

- グローバルサービス:溶着システムのスタートアップ後、当社のサービスチームが世界中のお客様をサポートします。さらに、お客様の生産活動における信頼性を確保するため、個別トレーニング、スペアパーツの納品、メンテナンス業務およびその他の多くのサービスを提供しています。