ハードプラスチック用ソフト治具

要求の厳しいプラスチック部品の超音波接合

コンシューマー製品の楕円形の立体的なハーフケースを溶着する際、外観を損なわないことが大きな課題でした。BSHとHerrmann Ultraschallの共同開発により、こうした厳しい要件を満たしながら、強度の高い接合部を実現することに成功しました。

強度だけでなく、外観の美しさを兼ね備えた接合法として、BSH Hausgeräte GmbHが選んだのが超音波技術です。いずれも、新しい電子ファブリックリフレッシャー「FreshUp」の製造の決定要因となるものでした。Herrmanは、初期の段階からプロジェクトに参加し、メーカーの要望を完全に満たす溶着ソリューションをBSHと共同で開発しました。

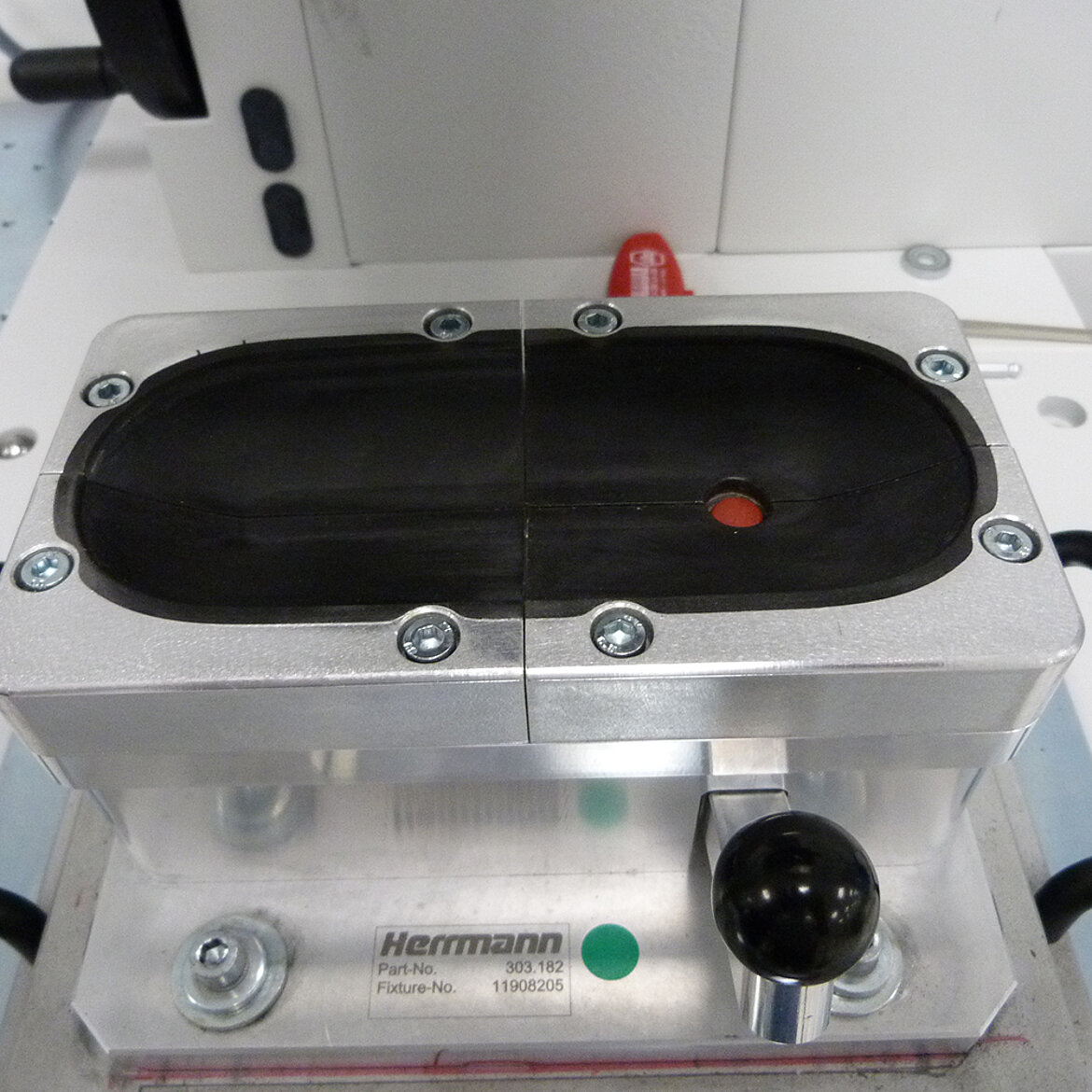

治具で完璧な接合を実現

この開発プロセスでは、特に光学的要件により、Herrmanの超音波溶着のラボがテストされることになりました。光沢のあるMABS素材のケースは超音波の伝搬率が高く、接合部だけでなく、溶着プロセス時のコンポーネント全体に、強い振動が発生します。このため、治具にコンポーネントが収まっている表面に跡が残ります。

溶着プロセスの振動を減衰させるため、治具には特殊な鋳造樹脂を使用しました。硬度80~90ショアで、スケートボードのホイールとほぼ同等の硬度を備え、耐摩耗性、耐熱性に優れた素材です。この要因により、コンポーネントを固定するのに十分な硬さと超音波の振動を減衰させるのに十分な柔らかさを備えています。また、樹脂の硬度が低いため、その後の立体的な形状の調整も可能です。このように、手作業で研磨や研削を行うことで、段階的に曲面のコンポーネントに理想的なフィット感を作り出すことができます。

さらに、通常の2分割から4分割にすることで、治具の最適化を図りました。この構造により、コンポーネントが冶具にフィットし、ホーンで正確に溶着することができます。同時に、特殊な分割なので、パーティングライン付近の素材にダメージを与えることもありません。また、軟質な鋳造樹脂と組み合わせることで、コンポーネントの外観の不合格品を防ぎます。

ビデオ通話による接合トライアル

コンポーネントの設計が最初から決まっていたことも、このプロジェクトの特徴でした。これは、通常の約半分の0.3mmの小さな溶接経路しか利用できないことを意味します。ケースの外観を変更せずに、エネルギー出力の領域で、射出成形ツールを適応させることはできませんでした。

両方のコンポーネントを全体的に、すなわちブロック上でフラッシュ溶接するため、溶接プロセスを共同で開発し、複数の評価ループを持つ大規模なDOEプロセスで最適化しました。主に、接合スピードをグラフィックで表示し、プロセスを最適化します。テストはHerrmannの超音波溶着のラボとお客様の現場で実施され、一部はライブ動画で転送されました。最終的に、厳しい仕様を守り、強度と美しい仕上がりを実現する適切なパラメーターを定義できたのも、密接な協力関係によるものです。

結論

BSHの超音波溶着ソリューションの開発は、溶着パラメーターの定義だけでなく、個別に最適化した治具の設計がいかに重要かを証明しました。適切な素材と設計により、コンポーネントの接合強度だけでなく、仕上がりの美しさも大きく左右します。

Bosch FreshUpについて

Bosch FreshUpは、Bosch Plasmaテクノロジーを使用し、洗濯せずに衣類についたイヤな臭い、雑菌、ウイルスなどを除去します。プラズマ源が作動すると、空気から衣類にイオンが発生し、電極が加速します。プラズマによって分子鎖切断が生じ、細菌やウイルスが破壊されます。薬品を使わず、悪臭の根源を完全に中和させます。